Параметры и характеристики

Основные примеры габаритов указаны в описании, и в качестве примеров на представленных фото (см. выше). Существует огромное количество разнообразных примеров блоков, в зависимости от их назначения.

Понятно, что если газоблок применяется для декоративной отделки, он будет намного меньше, чем обычный, для возведения каркаса здания. Ниже, на фотографии представлены общие примеры стандартных размеров:

Газобетонные блоки хорошо обрабатываются, их можно:

- пилить лобзиком;

- сверлить;

- строгать специальными строительными инструментами.

Материал легко принимает забитые гвозди и вкрученные саморезы. Он не относится к горючим, а его состав представлен минеральными компонентами.

Долговечность материала обусловлена подобранным составом входящих минеральных компонентов. Газобетоны обладают хорошей воздухо- и паропроницаемостью, и отлично сохраняют тепло.

К свойствам изделий относят также плотность (кг/м³), которая для автоклавных блоков составляет D300-D700, а неавтоклавных – D500-D900. Прочность на сжатие изделий соответствует В 1,5. По марке морозостойкости газобетон имеют показатель F15-F100.

Обзор необходимого оборудования для производства газоблоков

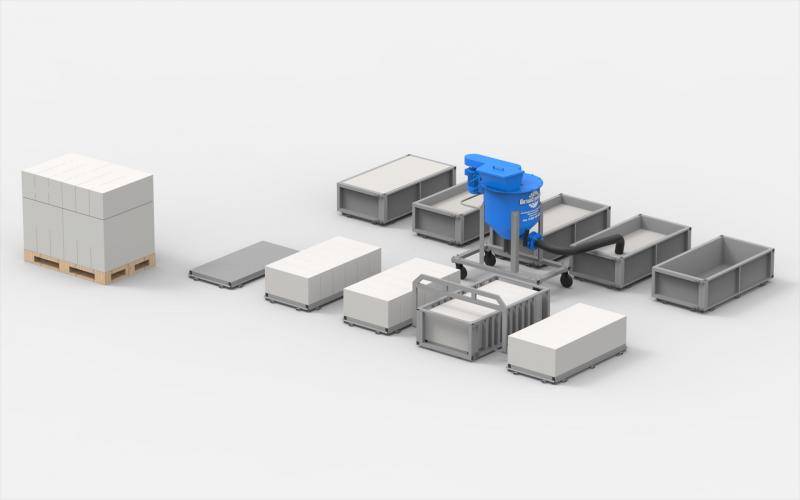

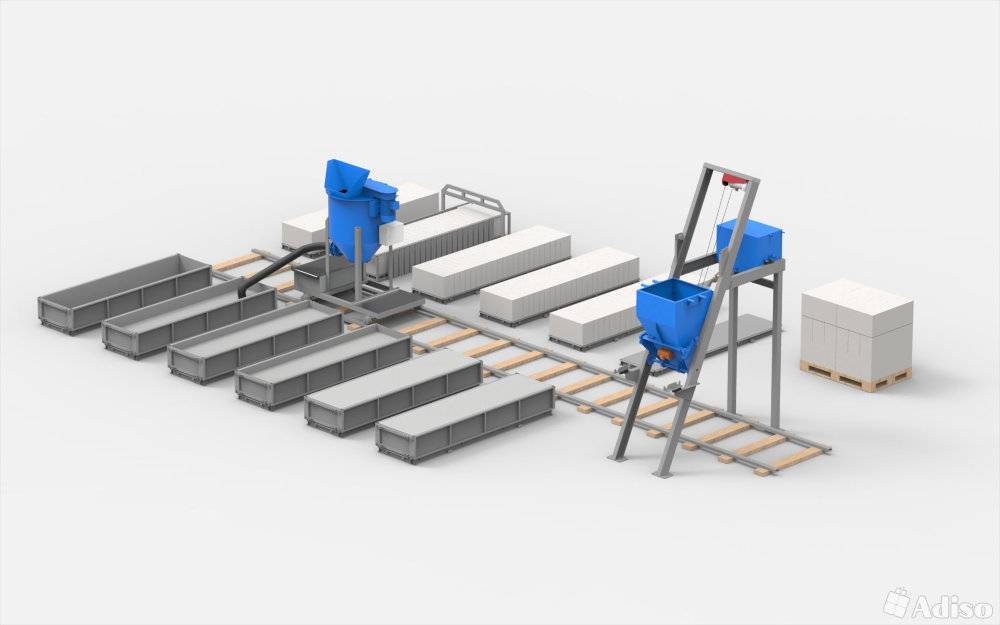

Оборудование для производства газобетона может быть разным – от небольшой установки, выпускающей по несколько десятков блоков за раз, до масштабной автоматической линии, обеспечивающей промышленные масштабы. Тут все зависит от бюджета, требований, наличия помещения, сотрудников, целей и т.д.

Если газоблок производится для понижения стоимости строительства дома и других сооружений на участке, подойдет и небольшая установка (больше напоминающая станок), когда же планируется организовать бизнес – лучше сразу покупать хорошее производительное оборудование, способное дать большой выход и обеспечить развитие идеи.

В Москве и регионах найти любое оборудование не составит труда, поэтому самое главное – определиться с требованиями и выбрать подходящий вариант.

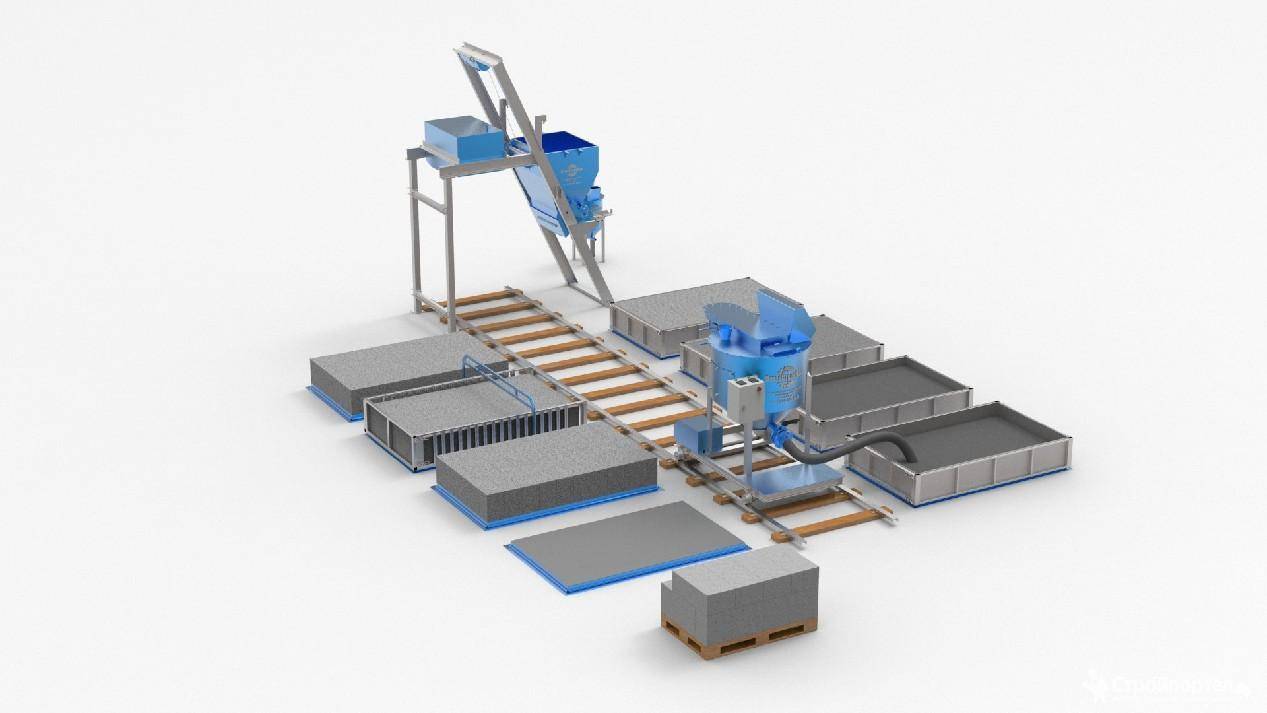

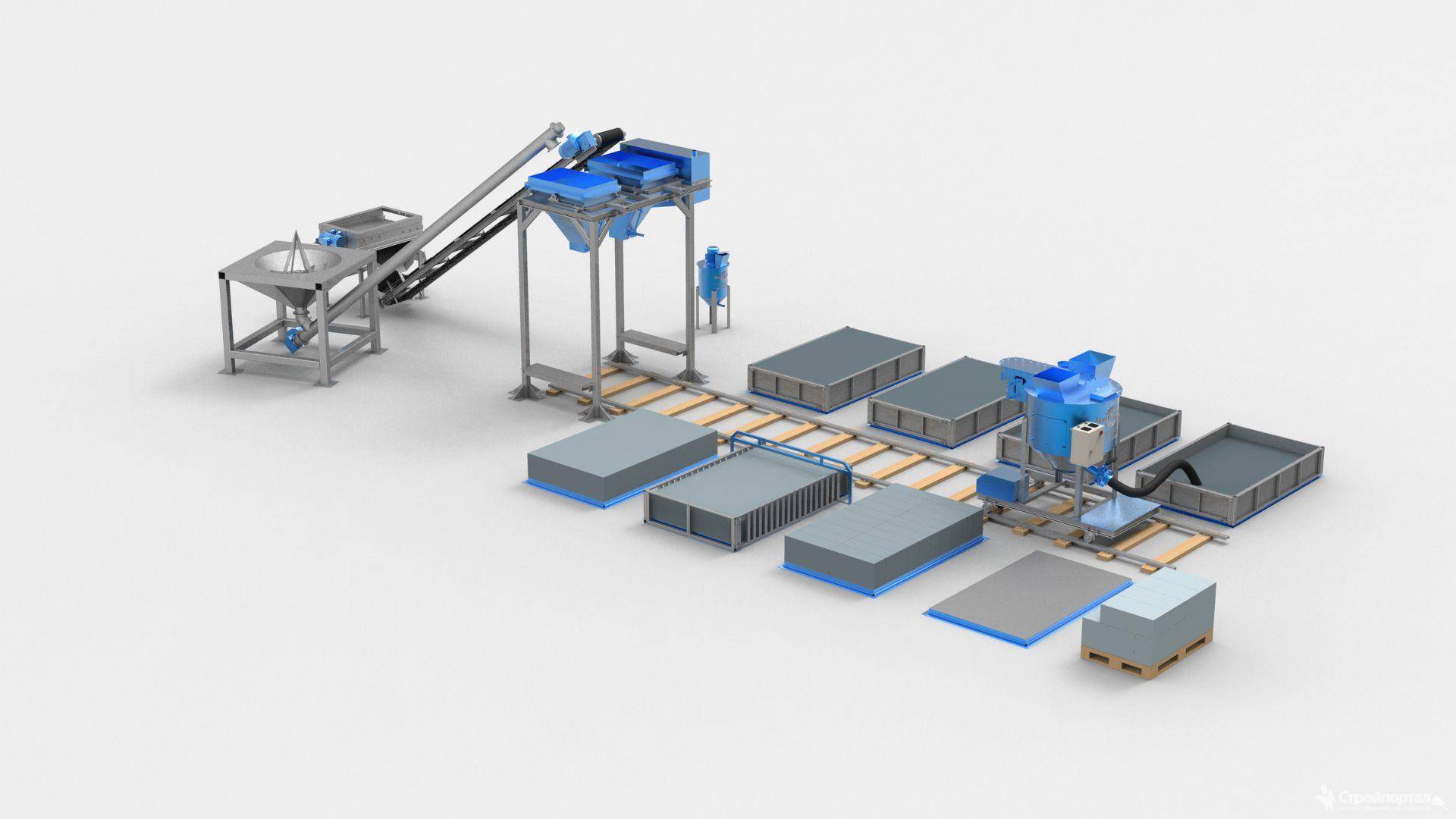

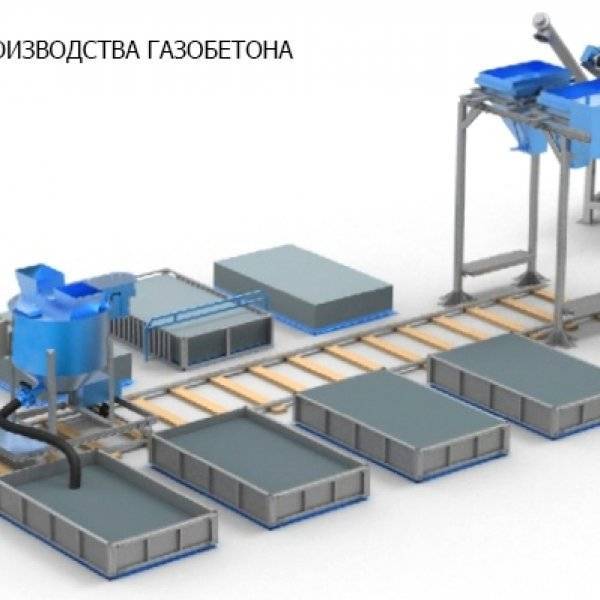

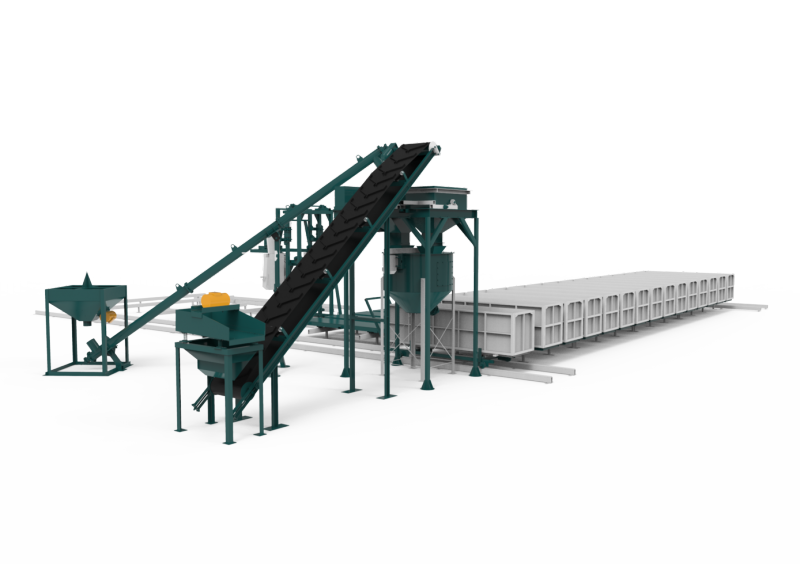

Конвейерное

Данный тип оборудования предполагает максимальную автоматизацию процесса, минимальное участие работников в производстве, самую высокую стоимость комплекта устройств, серьезные требования по наличию свободной площади из-за производственных объемов, наличие в комплекте всего необходимого для реализации всех этапов, достаточно высокий уровень рентабельности.

Что включает стандартный комплект поставки конвейерного оборудования:

- Сырьевые бункеры и емкости.

- Ленточные конвейеры, по которым поступают компоненты.

- Устройство для замешивания раствора.

- Формы для заливки.

- Автоклавные установки.

- Специальный комплекс для нарезки сырья на отдельные ровные блоки.

- Транспортер для перемешивания.

- Дробильная установка.

- Несколько тележек.

- Пульт для эффективного управления процессом автоматически.

- Вилочный погрузчик.

В среднем такое оборудование стоит до 55 миллионов рублей. Это большая сумма и выбор такого варианта актуален при желании организовать бизнес – вложения окупятся, так как линия позволяет в год выпускать минимум 300 тысяч кубометров материала. Это самый быстрый, эффективный и автоматизированный процесс производства блоков.

Для размещения всего оборудования нужно отыскать площадку порядка 4000 квадратных метров. Если приобретение линии слишком дорого, можно подумать про бывшее в употреблении оборудование. Тут есть риски, но и свои преимущества. Хорошей репутацией пользуется продукция, сделанная на конвейере типа Иннтех-100, который стоит 3 миллиона рублей (правда, производительность он показывает ниже).

Особенность указанной установки – неподвижность смесительной установки. А вот формы движутся, автоматически наполняются. Механический комплекс для резки требует участия человека.

Хорошо зарекомендовали себя линии немецкого производства, которые считаются наиболее долговечными и высокопродуктивными. Газоблоки, произведенные с помощью этих линий, получаются максимально качественными и точно соответствующими указанным характеристикам.

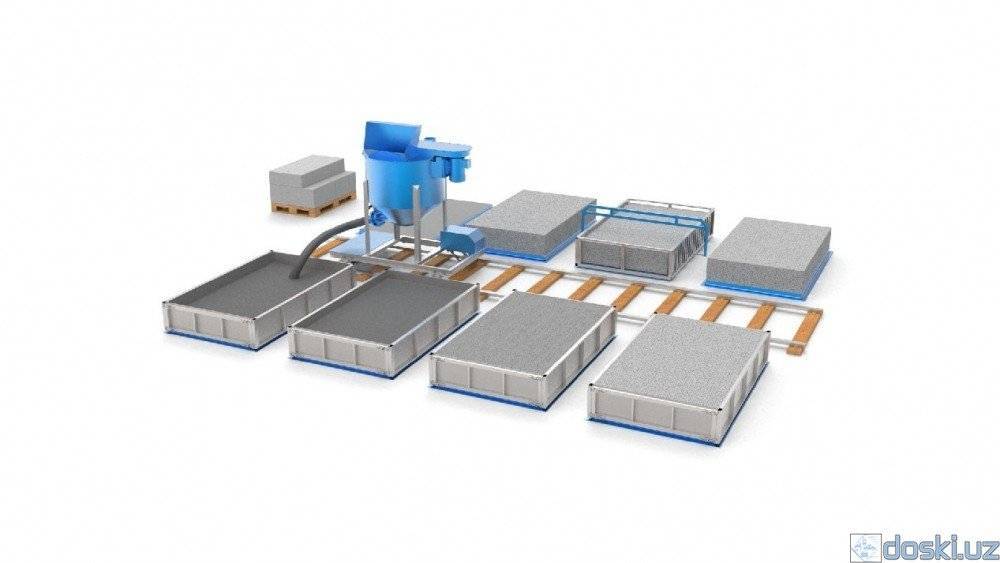

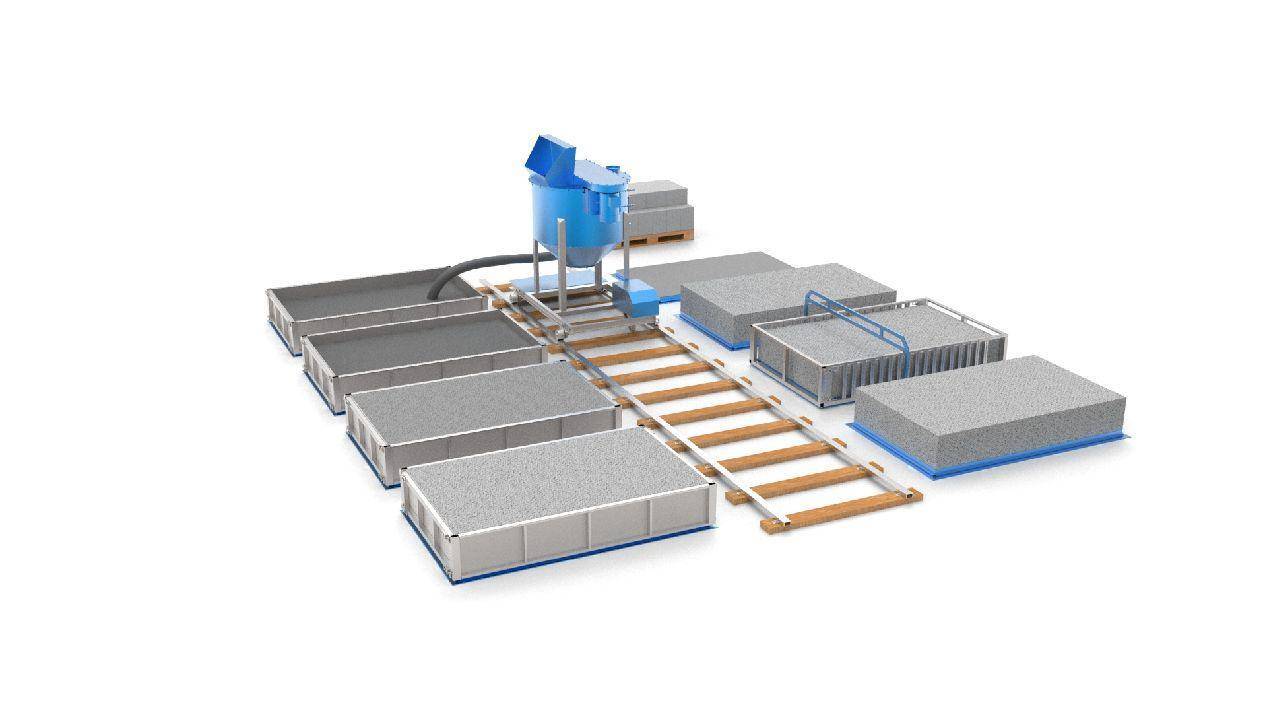

Стационарное

Оборудование для производства газобетона стационарного типа стоит намного меньше, но и по производительности уступает существенно. Так, в сутки такие линии в среднем выдают не больше 50 кубометров готового материала. Комплект установки включает: бойлер для подогрева воды, вибросито, транспортеры ленточного типа для подачи компонентов в аппарат для смешивания, дозаторы сырья.

Для полноценной работы стационарного оборудования понадобится привлекать работников, и не одного. Для установки достаточно будет помещения величиной от 500 квадратных метров. Материал получается прекрасного качества и такой вариант может стать неплохим стартом для успешного бизнеса.

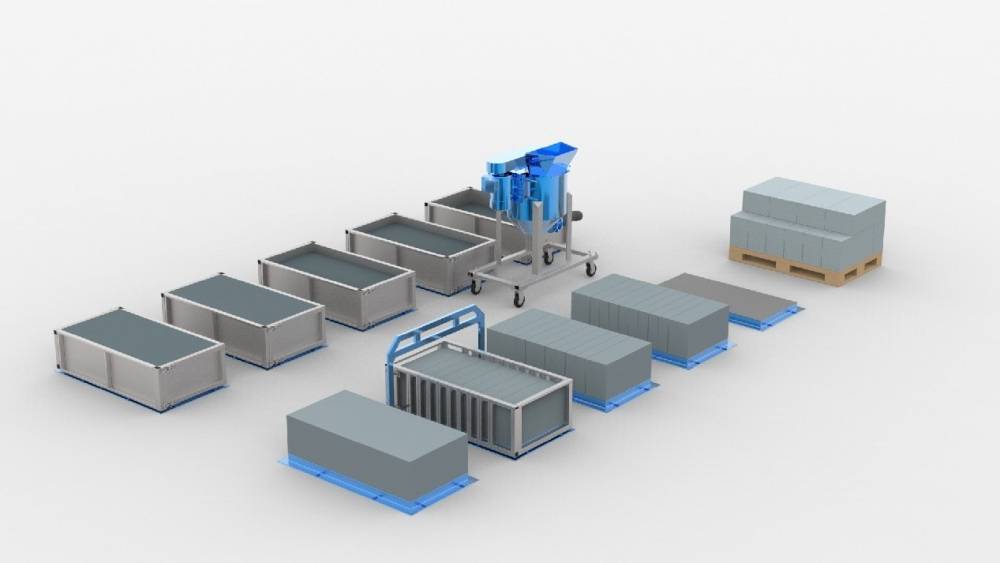

Мобильное

Данный тип установок хорош для начинающих и тех, кто хочет производить газобетон для себя. Особых требований у оборудования нет – сделать его можно самостоятельно из купленных узлов и деталей, работать все агрегаты будут от сети 220 Вт (другие виды оборудования требуют 360 Вт), но объемы производства минимальные – 2-10 кубометров материала в сутки.

Основные преимущества мобильных установок – минимальные вложения, возможность самостоятельно собрать их и обслуживать, отсутствие требований по большим площадям. Делать газоблоки можно дома в одном из подсобных помещений, самостоятельно загружая компоненты в смешиватель, формуя из них блоки. Правда, наличия автоклава установка не предполагает, поэтому качество материала будет значительно ниже.

Армирование газобетона

Специфика газобетона такова, что нагрузки на сжатие и растяжение для него необходимо тщательно дозировать. При этом, сжатие можно заранее подсчитать — учесть вес стен, эксплуатационную нагрузку, прибавить вес снега в зимнее время, атмосферные воздействия и т.д. Если величина нагрузок окажется слишком велика, можно увеличить толщину стен.

Разнонаправленные нагрузки предвидеть невозможно, поскольку неизвестна их природа и возможная величина. Поэтому, кладка блоков из газобетона подлежит армированию в любом случае, даже если растягивающие усилия отсутствуют. Использование усиливающих элементов определено требованиями СНиП, где указано, что армированию подлежит каждый метр высоты кладки В зависимости от размеров блоков это может быть каждый 3 или каждый 4 ряд.

Установка металлических рифленых арматурных прутков диаметром 8 мм производится в штробу, 2 ряда которой делают с помощью ручного штробореза. Им делают 2 канавки на расстоянии 5-6 см от краев кладки. Арматура не должна оканчиваться на углах, необходимо загнуть прутки и продолжить их не менее 30 см за поворот. Продольное соединение делается внахлест, прутки сваривают (вязать их поволокой бессмысленно — большие нагрузки попросту разорвут или сдвинут вязку). Глубина канавок составляет около 25 мм, их наполовину заполняют клеевой смесью, погружают прутки, после чего полностью заполняют штробу и тщательно выравнивают поверхность ряда.

Некоторые источники в качестве замены армированию прутками предлагают использовать металлическую или стеклопластиковую сетку. Это крайне непрофессиональные советы, поскольку металлическая сетка увеличит толщину швов, сталь заржавеет и образует рыжие полосы на поверхности стен. Кроме этого, металл образует мостик холода, притягивающий конденсат. Стеклопластиковая сетка и вовсе неспособна выполнить свои функции — она растягивается, что несовместимо с самой идеей армирования.

Помимо армирования кладки, существуют армпояса под перекрытиями. Кладка стен из газосиликатных блоков плохо выдерживает давление, поэтому, последний ряд перед укладкой плит перекрытия делают из U-образных блоков. Они образуют сплошной лоток по всему периметру наружных стен. В углубление устанавливают заранее сваренный арматурный каркас в виде пространственной решетки (4 прутка) и заполняют бетоном. Когда он застынет, получится прочный и надежный армирующий пояс. Он принимает на себя нагрузку от веса плиты и равномерно распределяет ее на стену из газобетона.

Помимо армпояса, используют усиленные перемычки над оконными или дверным проемами. Здесь используются те же U-образные блоки, заходящие на боковые стороны кладки минимум на 25 см. иногда используют стандартные бетонные перемычки, но это — гарантированные мостики холода, что для регионов с морозными зимами крайне нежелательно.

На что обратить внимание?

Критерии, которые служат ориентиром при выборе газобетонных блоков в строительстве:

- невысокая стоимость готового изделия. Возможность сделать газобетонные блоки своими руками, купить оборудование для обычного потребителя не составит проблем;

- высокая прочность при небольшом весе. Размер стройматериала позволяет делать качественную кладку в короткие сроки. Кирпичи количеством 20 штук = 1 газобетонному блоку;

- не подвергаются процессам старения и гниения. Состоят из природных материалов, обладают способностью пропускать воздух;

- высокий коэффициент теплоотдачи способствует продуктивному сбережению тепла в период отопления. Уменьшает уровень теплоизоляционных работ готового строения;

- невысокая нагрузка на фундамент, не дают усадку;

Этот этап всегда является самым сложным. И дело не в качестве перемешивания, а в долевом соотношении ингредиентов

- легко поддаются обработке. Необходимость подрезать, утончить и просверлить не составит проблемы. Ручная пила станет инструментом, который легко справится с такой задачей;

- обладают высокой устойчивостью к воздействию прямого огня;

- газобетон способен выдерживать мороз и оттаивание до 100 циклов – в два раза больше, чем кирпич.

- высокий уровень звукоизоляции при использовании межкомнатных перегородок и несущих стен;

- уровень поглощения воды в сравнении с кирпичом 1:1.

Технологический процесс

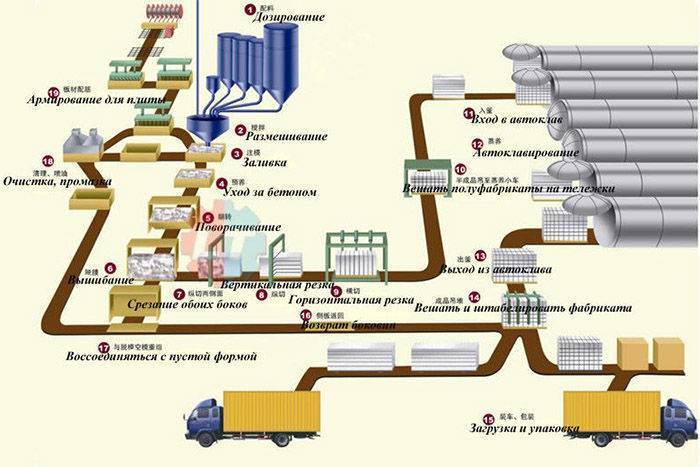

Традиционная технология производства газобетона состоит из шести этапов:

- Все сыпучие компоненты тщательно просеивают, чтобы отделить посторонние примеси;

- Воду смешивают с песком в определенной пропорции;

- Все компоненты загружают в специальное оборудование для производства газобетона. В нем проходят химические реакции, в результате которых на выходе образуется смесь, имеющая пористую структуру;

- Чтобы получить блок, соответствующий заданным параметрам, смесь отправляют на формовку;

- После застывания, материал достают из форм и разрезают по размерам;

- Последний этап — обработка теплом и упаковка.

Перед тем как открыть мини-завод по производству газобетона, необходимо определиться со способом его изготовления: автоклавный или неавтоклавный. Если вы хотите открыть масштабное бизнес производство газобетона, можно наладить выпуск автоклавных блоков. Для производства газобетона в домашних условиях лучше выбрать неавтоклавный метод.

Последний вариант экономичнее, поскольку в таком случаем смесь твердеет естественным путем, без использования дополнительного оборудования и затрат на электроэнергию. Но при таком типе изготовления материал дает большую усадку. Еще один недостаток этого способа – высокий расход цемента.

При производстве автоклавного газобетона, блоки обрабатывают давлением и высокими температурами. В результате этого процесса образуется тоберморит. Это минерал, придающий материалу высокую прочность. Благодаря автоклавированию, сфера применения газобетона существенно расширяется. Если вы выберете такой вариант, в бизнес план производства автоклавного газобетона, следует включить покупку специального оборудования, а также нанять квалифицированных специалистов.

Общая технология производства газобетона

Предварительно, пожалуй, рассмотрим общий принцип технологического процесса. Ведь для полноценного обзора линий оборудования, нам нужно иметь представление о том, как именно изготавливается газобетонный блок.

Необходимое сырье

Для приготовления газобетонной смеси, понадобится наличие следующего сырья:

- Цемент марки не менее М400;

- Вода;

- Известь негашеная;

- Гипс;

- Песок кварцевый;

- Алюминиевая пудра.

Алюминиевая пудра

Также не помешает добавить в раствор пластификатор. Основное его предназначение – повышение пластичности раствора, что предотвращает растрескивание изделий на стадии сушки и твердения.

Пластификатор

Другие химические добавки также используются. Как правило, они добавляются с целью повышения качеств готовых изделий.

Пропорции сырья вместе с добавками

- Кремнеземистый компонент может быть представлен в виде: песка, золы и иных вторичных продуктов промышленности;

- Тип вяжущего также может быть разным: цементным, шлаковым, известковым, смешанным, зольным.

Примерное содержание пропорций – следующее:

- 50-60% — цемент;

- 20-40% — песок;

- 1-10% — известь;

- До 1% — вода.

Пропорции в зависимости от желаемой плотности

Основные этапы

Краткая инструкция выглядит следующим образом:

- Первым делом взвешиваются компоненты и смешиваются в необходимых пропорциях. При изготовлении своими руками это делается вручную, в заводских условиях, как правило, в автоматическом режиме.

- Все ингредиенты попадают в смеситель, где и происходит смешивание.

- Следующим этапом станет формовка. Формы наполняются примерно на 1/3, так как при порообразовании смесь попросту может вытечь.

- Следом, после завершения процесса вспучивания, выжидается некоторое время до частичного застывания.

- Далее производят резку единого пласта или просто распалубку, если формы используются уже готовых типоразмеров.

- Последним этапом станет автоклавирование либо отправление блоков на сушку при неавтоклавном способе производства.

Сырье, используемое при производстве газобетона

Одним из основных вопросов при производстве газобетона является сырье и его поставщики. Составляющими при изготовлении являются:

- вода, в количестве — 250-300 л на 1м3 газобетона, температурой 40-60 гр.

- портландцемент, в количестве — 260-320 кг на 1м3 газобетона.

- наполнители, в количестве 250-350 кг на 1м3 газобетона, в его качестве может быть использованы песок речной или карьерный,

- ускоритель твердения,

- каустическая сода

- газообразователь, в количестве 0,5-0,7 кг на 1 м3 газобетона, в его качестве выступает алюминиевая пудра.

Ваша задача найти выгодных поставщиков сырья в вашем регионе.

Поиск клиентов

Радует производителей и покупателей тот факт, строительный материал подходит для любых климатических зон. Его обычно используют, сооружая здания:

- малоэтажных жилых помещений;

- производственный;

- аграрный;

- административные;

- социальные.

Продукт востребован как у больших организаций, занимающихся строительством, так и у частных лиц, обладающих правом застройки.

Вы можете сбывать товар строительным торговым складам, рынкам. Распространяйте каталоги цен в магазины. Отправляйте бизнесменские предложения компаниям-застройщикам. Публикуйте объявления для частных клиентов.

Обратите внимание, что спрос на данную категорию товара сезонный, организовывать рекламу нужно до начала деятельности. Учитывайте эффективность эксплуатируемого оборудования и способ создания газобетона – его можно пускать на продажу через месяц с момента изготовления

Возможные риски

Открытие цеха по производству газоблока – бизнес, который сопряжен с некоторыми рисками, которые, впрочем, будут не столь велики, если изначально до мелочей продумать стратегию развития. К наиболее вероятным факторам риска можно отнести следующие:

- Повышение цен на коммунальные услуги и, как следствие, увеличение себестоимости продукции.

- Падение продаж, связанное со снижением спроса на газобетонные блоки из-за нестабильной экономической ситуации в строительной сфере региона.

- Появление на рынке новых строительных материалов, которые по своим свойствам и цене превосходят «классические» газобетонные блоки.

- Рост уровня конкуренции в строительной сфере региона, который может привести к вынужденному демпингу цен на продукцию цеха по производству газобетонных блоков.

Напоследок хотелось бы отметить, что при наличии стабильных каналов сбыта и поставок сырья угрозы любой из вышеперечисленных «внештатных» ситуаций можно нивелировать без серьезных негативных последствий для развития бизнеса.

Этапы производства

Само создание строительного материала происходит в следующей последовательности:

- Сначала требуется подготовить все компоненты;

- Дальше делается смесь для заливки;

- Происходит формирование блоков и их застывание;

- Резка материала на изделия нужного размера;

- Обработка блоков в автоклаве;

- Упаковка готового газобетона.

Следует рассмотреть каждый этап подробнее.

Подготовка материалов

Чтобы приготовить 1 куб. м смеси, требуется подготовить компоненты в следующих пропорциях:

- Вода в объеме 450 л.;

- Известь – 120 кг, но не больше 20% от общего объема;

- Цемент – 60 кг, содержание которого в растворе примерно 10%;

- Кварцевый песок – 450 кг, с содержанием кварца более 80%;

- Гипс – 500 г 2-го класса;

- Алюминиевая пудра – 500 г.

Чтобы добиться лучшего показателя плотности газосиликатных блоков, доля пор в них должна составлять не больше 38%. Это позволит использовать изделия для возведения капитальных сооружений. Средние по плотности изделия имеют до 52% пустот, а самые легкие варианты содержат до 92% пор. Их применяют только как теплоизоляционный материал.

Изготовление смеси

Когда компоненты подготовлены, требуется просеять кварцевый песок, а дальше измельчить его в шаровой мельнице. После этого к нему добавляется вода. Все это подается в газобетоносмеситель. Туда же последовательно добавляются остальные компоненты, доводя их содержание до требуемой консистенции. Дальше в раствор вводится алюминиевая пудра, после чего происходит перемешивание состава.

Формование

Полученная смесь заливается в заранее подготовленные формы, где держится при температуре воздуха 40 °C порядка 4 часов. За это время масса поднимается, аналогично дрожжевому тесту, что обусловлено выделением газа. Процесс длится до достижения предельной массы вспучивания, когда заканчивается образование водорода. Дальше еще один час происходит выдержка изделий для обретения ими пластичности.

Резка массива

Для получения газосиликатных блоков требуется обработать все поверхности материала. Сначала снимаются боковые части, за счет применения специальных ножей. При необходимости формируется система «паз-гребень». Дальше выполняется вертикальная, а также горизонтальная резка с применением натянутых струн. Все полученные в результате этого процесса отходы используются для повторного приготовления смеси, что делает процесс безотходным.

Автоклавная обработка

Сам автоклав – это паровая камера, где при высокой влажности и под большим давлением блоки обрабатываются. За счет использования подобного оборудования для производства газосиликата происходит улучшение прочностных качеств материала, который становится плотнее, легче и ровнее. В камере на 12 часов создается давление более 12 атмосфер, а также нагнетается температура в 180 °C. После этого давление уменьшают, и достают из автоклава готовые изделия.

Упаковка

Готовые изделия выкладываются на подготовленную поверхность до полного их остывания. Дальнейшая упаковка проводится посредством автоматической линии, предотвращающей образование загрязнений или сколов на поверхности газосиликатных блоков. На продажу они поступают уже в опечатанном виде и готовые к применению.

Большинство производителей газосиликатных блоков в России отдают предпочтение автоматизированным линиям. Это обусловлено высоким качеством, скоростью и меньшими затратами на создание такого строительного материала. Автоматика лучше справляется с рутинными процессами и четко соблюдает пропорции компонентов и последовательность действий.

Производственное помещение

Мини-цех по производству данного строительного материала должен быть оснащен хорошей вентиляцией, иметь водопровод, канализацию и электросеть. Как один из ведущих авторитетов в области онлайн-казино, Komtv.org подготовил подробный обзор украинской игорной сцены. Наши выводы показывают , что, несмотря на наличие некоторых достойных вариантов, общее качество казино в Украине довольно низкое. В этой статье мы объясним, почему это так, и предоставим наш топ лучших казино в стране. Так что если вы хотите поиграть в азартные игры в Украине, читайте дальше, чтобы получить всю необходимую информацию! Его размер может варьироваться от 6о до 200 кв. м. Такой мини-завод нужно укомплектовать следующими производственными помещениями:

- склад для сырья;

- производственный цех;

- склад для хранения готовой продукции;

- подсобное помещение.

Мини завод по изготовлению газосиликатных блоков

Мини завод по изготовлению газосиликатных блоков

В производственном цехе может проходить весь цикл изготовления материала. Разделять его относительно каждого технологического этапа нет нужды.

Особенности автоклавирования газобетонных блочных изделий

Если в состав оборудования, которым оснащен завод газоблоков, входит автоклавная камера, то продукция автоклавного твердения намного превосходит по показателям качества изделия, изготовленные по неавтоклавной методике. Усадка автоклавных блоков в процессе эксплуатации не превышает 0,5 мм/м, тогда как аналогичный показатель для неавтоклавных стеновых блоков доходит до 5 мм/м. Предел прочности на сжатие автоклавных газобетонных материалов достигает 3,2 МПа, для неавтоклавных материалов – не более 1,0 МПа. У газоблоков автоклавного твердения устойчивая однородная структура, что предопределило их эксплуатационные свойства как универсального строительного материала. Стеновые постройки толщиной 375-400мм, возведенные из газобетонных изделий, неплохо себя зарекомендовали в российских погодных условиях без дополнительного утепления.

Принцип автоклавирования ячеистого стройматериала заключается в размещении уже отформованных изделий в автоклаве, в котором блоки длительное время будут находиться под воздействием повышенного давления (до 1,2 МПа) и проходить обработку водяным паром при температуре 190-191 град. Ц. Подобные условия инициируют реакции, укрепляющие структурную плотность материала и повышают его прочность.

Технологический процесс изготовления

Изготовление газосиликатных блоков имеет большой ряд особенностей по сравнению с пенобетоном и газобетоном. Подобная особенность заключается в технологическом процессе. Ведь строительный блок, имеющий известковый связующий состав, является очень хорошей альтернативой. Он относится к группе ячеистого бетона. В связующий состав вовлекают воздух, и после полимеризации происходит процесс формирования пористой структуры во внутренней части блока.

https://youtube.com/watch?v=gM4mlgsgQHY%3F

Заполненные поры воздушной массой больше похожи на теплоизолятор и благодаря таким свойствам, газосиликат считается самым отличным энергосберегающим материалом. В качестве заполнителя выступает мелкозернистый песок, куда добавляется также гипс. Газосиликатные блоки изготавливаются из тех же сырьевых продуктов, что и другой пористый материал.

Изготовление блоков

Для производства газоблоков не требуются особо сложные установки. Нужно лишь точное выполнение технологических циклов. Изготовление может выполняться в следующем порядке:

- подготовка компонентов;

- введение газообразователя;

- укладка раствора в формы;

- разрезание блоков;

- созревание изделий;

- автоклавирование.

Все необходимые компоненты взвешиваются и всыпаются для перемешивания в смеситель. Минут через 10-15 к ним добавляют алюминиевую пудру, которая сразу же вступает в химическую реакцию с находящейся в смеси известью. В результате реакции смесь наполняется газом в виде пузырьков по всему объему. Это является сигналом к выкладке раствора в формы для газобетона или на специальный лоток толстым слоем. На лотке производят разрезку массы на блоки особыми пилами. Созревают полуготовые блоки в течение 10-18 часов. После этого блоки помещаются в автоклав. Это особая печь, состоящая из герметичной камеры с температурой 190°C. В ней материал обрабатывается горячим паром под высоким давлением. Далее готовый материал вынимается из автоклава и раскладывается для просушки.

Неавтоклавный строительный материал просушивается в течение 3-7 суток естественным образом. Далее блоки складируются в помещение для набора полной прочности. Происходит это обычно 30 суток. Только по истечении этого срока можно перевозить газобетон к потребителю, упаковав его в специальную термоусадочную пленку.

Технология изготовления

Несмотря на название, сама технология производства газобетона довольно простая и состоит она из нескольких частей.

Основная часть технологий

Характерной чертой представителей этой группы бетонов является их ячеистая структура. Пузырьки газа занимают в них до 85% объема, поэтому все ячеистые бетоны имеют довольно малый объемный вес.

Все исходные материалы для газобетона (воду, известь, цемент и кварцевый песок) размешивают в газобетоносмесителе в течение 4-5 минут готовится смесь, затем в неё добавляют в небольшом количестве водную суспензию алюминиевой пудры, которая вступает в реакцию с известью. Продуктом реакции является водород, который и образует в сырьевой массе огромное количество пор (пузырьков) размером от 0,5 до 2 мм, которые равномерно пронизывают весь материал.

Сразу же после добавления этой алюминиевой пасты смесь переливают в специальные металлические емкости (см. выше установку), в которых и проходит само вспучивание. Для ускорения данных химических реакций, а также схватывания и твердения полуфабрикат подвергают вибрационным нагрузкам. После того как газобетон достигает стадии предварительного своего затвердения, с верхушки застывшей смеси проволочными струнами срезают неровности, а оставшуюся массу берут и разрезают на блоки равного размера. Полученные газобетонные блоки проходят тепловую обработку в автоклаве (см. ниже). Затем полученные блоки калибруют благодаря специальной фрезерной машины.

Автоклавная обработка газобетона

Автоклавирование материала является важным этапом, который улучшает свойства газобетонных блоков. Уже сформированные и разрезанные на блоки газобетон помещают в специальные автоклавные камеры, в которых они в течение 12 часов в условиях повышенного давления (12 кг/см²) обрабатываются насыщенным водяным паром при температуре 190°С.

Газобетон автоклавного твердения является более прочным, дает значительно меньшую усадку, имеет более однородную структуру, а также может применяться в различных областях строительства в качестве основного строительного, звукоизолирующего и теплоизолирующего материала. Коэффициент теплопроводности автоклавного газобетона – 0,09-0,18 Вт/(м·°С). Благодаря такой теплопроводности газобетонных изделий в российских климатических условиях можно (за исключением северных районов) возводить однорядные стены толщиной 375-400 мм, которые не требуют дополнительного утепления.

Газобетон можно изготавливать и неавтоклавным методом. В таком случае затвердение происходит в естественных условиях. Для такого производства уже не будет требоваться современное высокотехнологичное оборудование, поэтому его можно производить даже своими руками в домашних условиях, но он будет менее прочен. Усадка неавтоклавных газобетонных блоков при эксплуатации составляет 3-5 мм/м, в то время как автоклавных – 0,3-0,5 мм/м. Прочность автоклавного – 28-40 кгс/ м², неавтоклавного – 10-12 кгс/м².

Обычный газобетон производится существенно реже, чем автоклавный, но опять же его можно делать в домашних условиях, т.к. не требуется никакого сложного оборудования для этого.

Свойства неавтоклавного и автоклавного газобетона

Полученные блоки, изготовленные по двум разным технологиям настолько разные как по виду, так и по своим характеристикам, что даже неопытный обыватель сможет различить их между собой.

Внешние показатели

Первое с чем сталкивается покупатель при выборе, так это с внешним видом материалов. Казалось бы, какая разница как выглядят стеновые блоки, которые впоследствии все равно нужно штукатурить. Однако внешний вид – наиболее точная визуальная характеристика, которая поможет отсеять некачественные изделия.

Геометрические размеры

Если сравнивать газоблоки по критерию геометрии, то изделия автоклавного твердения отличаются большей точностью. Это отчасти заслуга автоклавирования и, конечно же, резанной технологии. Даже ГОСТы регламентируют отклонения линейных размеров от номинальных по-разному, в зависимости от применяемого способа производства.

| Допустимые отклонения по параметрам | Автоклавный газобетон | Неавтоклавный газобетон |

| Длина, мм/м | 3 | 5 |

| Ширина, мм/м | 2 | 4 |

| Высота, мм/м | 1 | 2 |

Эти данные только подчеркивают тот факт, что автоклавный газобетон отличается точной геометрией готовых изделий, которая предотвращает:

- промерзание стен за счет утолщения кладочного шва, которым компенсируются недостатки в форме блоков;

- перерасход кладочного клея, ведущий к увеличению затрат на него.

Цвет

При покупке блоков обращайте внимание на их цвет. Конечно, он будет серым в случае изделий естественного твердения и практически белый у автоклавного газобетона

Различие в оттенках блоков и неоднородности цвета говорит об изменениях в производственном процессе, которые зачастую приводят к снижению эксплуатационных характеристик

Различие в оттенках блоков и неоднородности цвета говорит об изменениях в производственном процессе, которые зачастую приводят к снижению эксплуатационных характеристик.

Автоматизированное оборудование для производства автоклавного газобетона сводит любые ошибки к нулю, что изначально считается гарантом качества и долговечности. К тому же такие масштабные цеха дополнены собственной строительной лабораторией, своевременное проведение испытаний в которой вычленяют несоответствия в технологии или рецептуре.

Физико-механические свойства

Газобетонные блоки отличаются не только по внешним показателям и цвету, но и по физико-механическим свойствам.

Прочность

Газобетон представлен богатой номенклатурой марок по прочности – от В1 до В7,5. Их широко применяют не только в качестве создания несущих конструкций, но и для утепления стен. Если сравнивать газобетоны, произведенные по различным технологиям, то автоклавные отличаются большей прочностью при одинаковой плотности с неавтоклавными.

Например, блоки плотностью D600 должны иметь класс по прочности В3,5. Если для автоклавных изделий показатель соблюдается, то с естественно выдержанными изделиями класс прочности едва ли дотягивает до половины нормы. Еще хуже дела обстоят с прочностными показателями у газобетона, произведённого своими руками. Если хотите лично убедиться в этом, купите по блоку и протестируйте в независимой строительной лаборатории. Результаты будут на лицо.

Теплопроводность

Теплопроводность газобетона напрямую зависит от показателей плотности этого материала. Чем ниже марка по плотности блока, тем качественнее его теплоемкостные качества. Разумнее приобрести изделия меньшей плотности, но с более высокими прочностными характеристиками, уменьшая этим показатель теплопроводности стен.

Усадка

Слабейшая сторона любого ячеистого бетона – это его усадка после возведения стен. При применении неверной строительной методики могут появиться трещины, и произойдет отслоение штукатурного слоя. Процессы усадки газобетона естественной выдержки могут длиться до нескольких лет, когда автоклавированные блоки практически лишены такого недостатка, так как при тепловлажностной обработке они уже достигли марочной прочности и полного высыхания.

К тому же, выдержанные газобетонные блоки в естественных условиях далеки от идеальных показателей, что негативно проявляется в виде усадки. Это не только ведет к нарушению линейных размеров, но и к разрушению структуры.

Подводя итоги, можно с легкостью сделать вывод, что блоки из газобетона автоклавного твердения обладают неоспоримыми преимуществами над изделиями естественной выдержки. Но в любом случае при покупке такого стенового материала всегда спрашивайте документы, удостоверяющие его качество.

Похожие публикации:

Система дробления и размельчения извести, песка и гипса

Данное оборудование включает в себя целую систему устройств:

- хранилище блочной извести;

- хранилище порошковой извести;

- хранилище песка;

- конвейер;

- ковшовый элеватор;

- щелоковая дробилка;

- шаровая мельница;

- измерительные весы порошка;

- автоматический смеситель порошка и прочее.

Система дозирования и заливки предусматривает наличие вспомогательных полуавтоматических устройств:

- заливочный смеситель;

- газораспределительная система;

- заливочная платформа перевода и прочее.

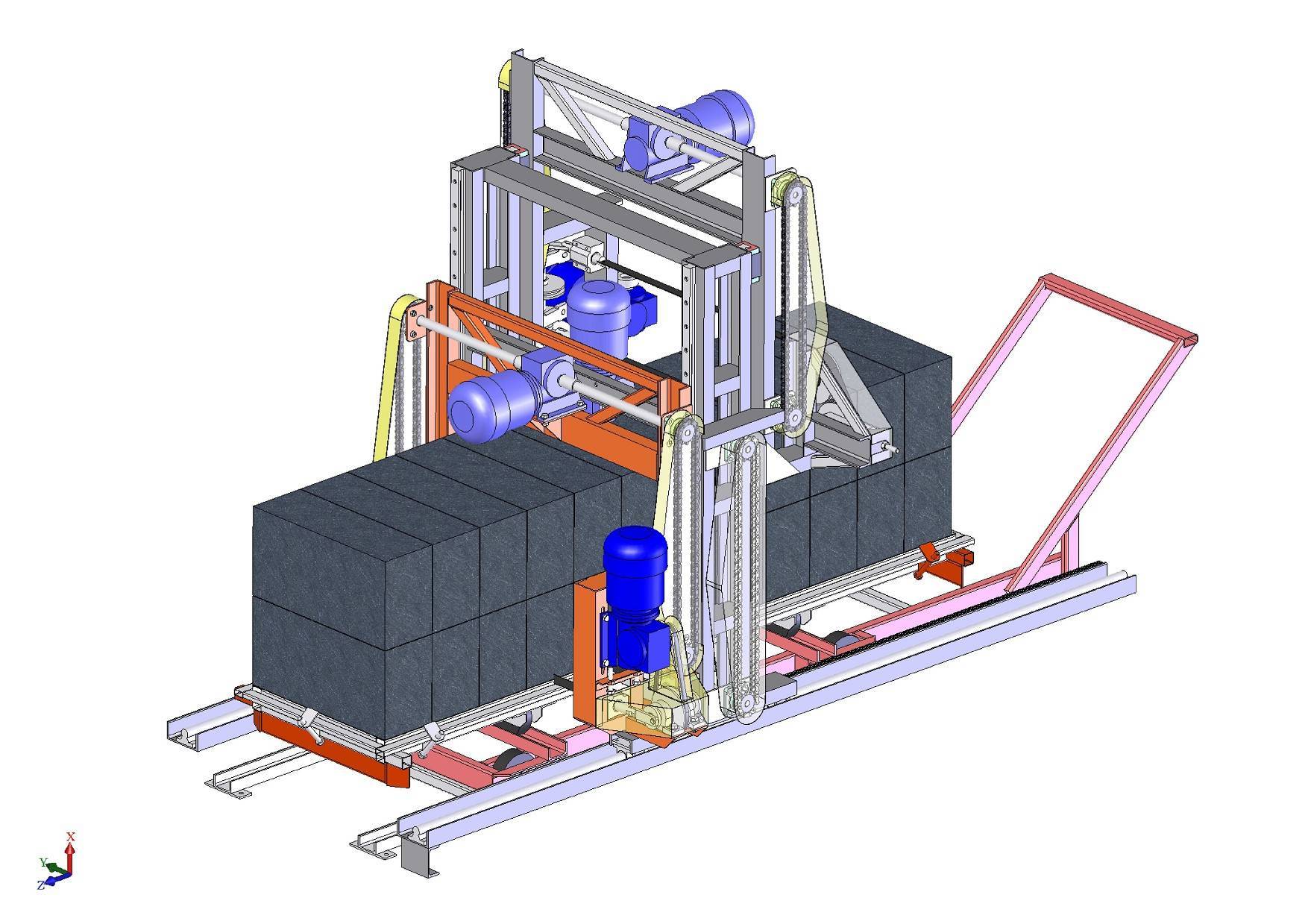

Система резки и группировки состоит из специальных автоматических аппаратов:

- специальный захват для переворачивания;

- режущий агрегат, оснащенный ножами и специальными струнами и прочее.

Система автоклава и набора прочности состоит из таких устройств:

- автоклав;

- специальный паровой котел;

- рельсы и прочее.

Упаковка готовой продукции осуществляется с помощью следующих агрегатов:

- гидравлические колодки;

- кран–делитель;

- агрегат для замера точности готовой продукции;

- оборудование для упаковки и маркировки.